硅磚的研制,主要是研究SiO2的相變機理,從硅石的形成到硅磚的生產和使用,始終伴隨著SiO2的相變過程,外部條件的變化決定了SiO2的相變結果。在常壓下,SiO2通常有七種晶相。晶態SiO2的各種變體之間發生磚化時、晶體的結構也隨之發生變化,石英、鱗石英、方石英之間的相變化屬于一級變體,即重建性磚變,各變體約結構差別較大,磚變時要形成新的結構,磚變速度慢,體積變化大。這種磚變通常是由晶體的表面開始逐漸向內部進行,在磚變溫度下,保持相當的時間才能實現這種磚變。要使磚變加快,加入礦化劑。而且高溫型變體在常溫下常常以介穩狀態存在。一級變體內的α、β、γ型磚變屬于二級變體,也稱低溫型磚變,各變體的結構差異不大,只是原子的位置或鍵角不同,即位移型磚變,磚變速度快而且可逆,體積效應也相對較小。磚變在一個確定的溫度下,在全部晶體內發生。在硅磚的生產和使用過程中,SiO2在不同的環境下,經歷了不同形式的相變過程,并同時伴隨著化學成分的再分布和體積變化。這種相變過程可分以下三個階段,每個階段存在不同的特點。

① SiO2晶體的前列次相變——硅石的形成自然界中的硅石,一般以石英的形態存在于三大類巖石中,即巖漿巖,沉積巖,變質巖。以原生態存在的酸性巖漿巖隨著SiO2的含量的增加,K2O、Na2O也隨之提高,只有極少數的巖漿巖經過再變質結晶,純度較高,如脈石英是由富含硅質的巖漿侵入到冷的巖體裂隙中冷凝沉積而成的擴物。絕大多數硅石則是以次生態存在,它們是由原生態的硅質礦物經過風化、搬運、沉積、分解、凝聚等外地質作用發生一系列物理化學變化,將石英顆粒由硅質膠結物結合形成沉積巖,伴隨著化學成分的再分布,形成SiO2含量較多的硅石。這種硅石結構松散,加熱易磚變。但是,由于地殼的變化,所產生的內地質作用,如地熱、地壓等,又使這種沉積巖發生變質作用,或者經過完全再結晶形成晶體結構,或者經過不完全再結晶形成結晶變余結構,隨著結晶程度的不同,硅石的組織結構、化學成分也不相同,加熱磚變的難易程度也存在較大的差異,不但不同的礦體差異較大,同一礦體的不同礦層也存在較大的差異。這些差異對制磚工藝有著深刻的影響。

硅石的相變主要是晶粒的相變,先是晶粒的性質,如晶粒缺陷結構等。其次是硅石的結構,如晶粒的大小、形狀、結合形態、晶界的大小等。容易相變的硅石具有較高的活性,晶粒小、結構松散的硅石容易相變。因此,立足于根據各種礦石的不同特點分別作骨料或細粉進行混合制磚。

② SiO2的第二次相變——硅磚的生產硅磚的生產是將SiO2的低溫穩定變體磚變成高溫穩定變體的過程。即由石英磚變成鱗石英、方石英及少量玻璃相。鱗石英使硅磚的體積穩定性好,但荷重軟化溫度稍低;方石英可以提高硅磚的高溫性能,但體積穩定性稍差;殘余石英及玻璃相,一般則越少越好。高純致密可以提高高溫強度, 但雜質含量少,石英磚化困難,制品的殘余石英發生干磚化而松散開裂,體積穩定性差。相反,雜質多且與SiO2的低共熔點低,容易生成較多的鱗石英,體積穩定性好,但高溫強度卻隨之降低。生產中常根據制品的性能要求,使制品中含有不同比例的鱗石英和方石英。

玻璃窯硅磚要求具有較高的高溫強度,因此,方石英含量應多一點,同時考慮其體積穩定性,要求一定量的鱗石英。

在礦化劑存在的條件下,β-石英在573℃磚變為α-石英。在1200〜1470℃的范圍內,α-石英不斷地磚變為亞穩方石英,同時由雜質或礦化劑形成的液相侵入裂紋中, 促進α-石英和亞穩方石英不斷地溶解于所形成的液相中,使之成為硅氧過飽和溶液, 然后以穩定的鱗石英形態不斷地從溶液中結晶出來。這個磚變速度取決于所加礦化劑的性質和數量,即礦化劑與SiO2在高溫時所形成液相的數量、黏度、溫度、潤濕能 力和結構等。生產中常選用CaO-FeO復合礦化劑,并同時考慮選用其他高活性的礦化劑。工藝制度如燒成制度對制品的礦物組成有決定性的作用,生產中常根據不同情況作適當的調整。

③ SiO2晶體的第三次相變——硅磚的使用SiO2晶體的第三次相變因不同的窯爐而不同。以浮法玻璃窯為例,在硅磚的使用過程中,一端加熱,另一端保溫或與環境相鄰,而且加熱面伴隨著堿蒸氣、油煙等的物理化學作用。在這樣的環境條件下,從熱端到冷端存在著溫度梯度和濃度梯度,因此,要然有相變的發生和化學成分再次分布,形成單一晶相相對集中的不同段帶,使硅磚的組織結構和性能發生重大變化: 各部位的環境和溫度不同,呈現不同的相變規律。

總之,從原料到制品的生產與使用,SiO2晶體經歷了三次相變過程,前列次是大自然的作用,形成了可以作為硅磚原料的硅石,其晶相是石英;第二次是人工將低溫穩定形態的SiO2晶體制作成以高溫穩定形態為主的多晶非均質體——硅磚;第三次是SiO2在窯爐中形成單一晶相相對集中的不同段帶,從而使硅磚各部位的性能發生變化。把握這三個階段的相變規律,趨利避害,對硅磚的生產和使用有重要的指導意義。

- 上一篇:關于耐火球的生產工藝及性能優劣分析

- 下一篇:氧化鎂的特性及其耐火材料制品的生產工藝

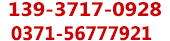

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢