格子磚

低蠕變格子磚是一種高性能的耐火材料,主要用于高溫工業窯爐的格子體部位,以提高窯爐的熱效率和使用壽命。其生產過程涉及選材、配料、成型、干燥、燒成等多個步驟。以下是詳細的生產工藝介紹:

1. 選材與配料

原材料選擇:低蠕變格子磚通常使用高純度的氧化鋁(Al₂O₃)、硅(SiO₂)等原料,并添加少量的黏土或其他輔助材料來調節性能。

配料比:根據產品的技術要求,嚴格控制各組分的配比,確保產品具有良好的低蠕變性能。典型的配料包括高鋁熟料、粘土、添加劑等。

2. 成型

混合:將選定的原材料按配比混合,確保均勻性。混合過程中可以加入適量的水或粘結劑,以提高成型性能。

成型方法:采用高壓成型工藝,如干壓法、等靜壓法等,確保坯體密實均勻。成型時要注意避免氣孔和裂紋的產生。

3. 干燥

自然干燥:在室溫下進行自然干燥,使坯體內的水分逐漸蒸發,避免快速干燥導致的開裂。

烘干室干燥:在烘干室內進行低溫烘干,加快水分蒸發速度,同時確保均勻干燥。烘干溫度一般控制在100-200℃之間。

4. 燒成

升溫階段:在隧道窯或梭式窯中進行燒成。升溫過程應緩慢,避免坯體因溫度驟變而開裂。通常升溫速度控制在每小時30-50℃。

燒成溫度:燒成溫度一般在1400-1600℃,具體溫度根據材料和產品要求確定。燒成時間通常為24-48小時。

降溫階段:在燒成完成后,窯爐內逐漸降溫,避免溫度驟降導致的熱應力開裂。

5. 檢驗與包裝

外觀檢查:檢查磚體表面是否平整、無裂紋、無氣孔等缺陷。

尺寸檢查:用量具檢查磚體的尺寸是否符合要求。

理化性能檢測:檢測產品的理化性能,包括耐壓強度、顯氣孔率、常溫耐壓強度、蠕變率等,確保產品符合設計要求。

包裝:合格產品進行包裝,防止運輸過程中損壞。

低蠕變性能的保證

高純度原材料:使用高純度的原材料,減少雜質含量,從根本上保證低蠕變性能。

合理的配料:通過科學的配比,優化材料內部結構,提升抗蠕變性能。

先進的成型和燒成工藝:采用高壓成型和嚴格的燒成控制,確保產品的致密性和均勻性,減少蠕變。

根據以上內容,低蠕變格子磚的生產是一項復雜的工藝過程,需要嚴格控制各個環節的操作和技術參數,以確保產品的高質量和優良性能。這種材料在高溫工業窯爐中具有重要應用價值,能夠顯著提升窯爐的熱效率和使用壽命。

- 上一篇:耐火材料的性能指標與使用效果的關系

- 下一篇:沒有資料

新聞推薦

在線咨詢(7*24)

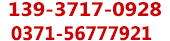

在線咨詢(7*24) 電話咨詢

電話咨詢