提高鋼包內襯使用次數是鋼鐵生產中降低成本、提高產能的關鍵措施之一。鋼包內襯在高溫條件下承受鋼水的沖擊、化學侵蝕和熱應力,因此其使用壽命直接影響煉鋼工序的順利進行。為了提高鋼包內襯的使用次數,以下幾種措施可以有效延長其壽命:

1. 優化耐火材料的選用

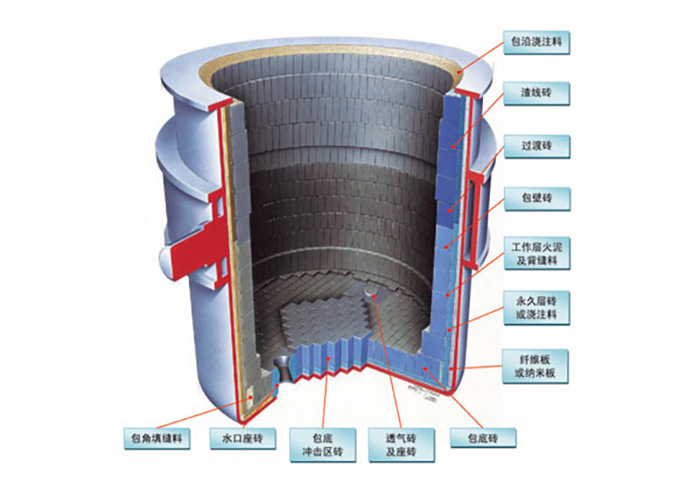

耐火材料的性能直接決定了鋼包內襯的使用壽命。不同區域的工作環境和要求不同,應針對性地選擇適合的耐火材料。

工作層材料的優化:工作層是鋼包內襯的外層,直接與鋼水接觸。高鋁磚、鎂碳磚、鎂鈣磚、鋁鎂尖晶石磚等材料常用于工作層,具有優異的抗渣蝕性和抗熱震性,可以延長內襯的使用壽命。

中間層材料的提升:中間層提供鋼包的整體支撐,使用高致密度的耐火材料(如高鋁磚或粘土磚)可以增加內襯的穩定性,減少工作層的損壞速度。

使用鎂碳磚:鎂碳磚具有優異的抗鋼水侵蝕性能和熱震穩定性,因此在鋼包工作層中廣泛應用,有助于延長鋼包的使用壽命。

2. 定期進行“熱修補”

熱修補技術:在鋼包不完全冷卻的情況下,對內襯損壞部位進行局部修補,特別是在工作層局部磨損或侵蝕較為嚴重的部位,采用耐火噴補料、涂抹料等修補技術可以及時修復內襯,避免局部損壞擴大化。

機械化修補:采用自動化的噴補設備,可以提高修補的均勻性和效率,減少停工時間,同時也能減少內襯的浪費和材料消耗。

3. 控制鋼水澆注溫度

鋼水溫度過高時,對內襯的侵蝕加劇,導致內襯使用壽命縮短。因此,通過優化鋼水溫度的控制可以減少內襯的熱侵蝕。

合理控制鋼水溫度:避免鋼水溫度過高或波動過大,盡量將澆注溫度控制在合理范圍內,這樣可以減少鋼水對內襯的熱沖擊,延長使用壽命。

4. 減少熔渣的侵蝕

鋼包內的熔渣具有較強的腐蝕性,尤其是在高溫下,熔渣會與內襯發生化學反應,導致內襯被侵蝕。

調整爐渣的堿度:通過控制爐渣的堿度,特別是堿性耐火材料(如鎂質耐火磚)使用時,保持渣的堿性有助于減少渣對內襯的侵蝕。

加入保護渣:在鋼水表面添加一定量的保護渣,可以有效隔離鋼水與空氣的接觸,降低渣的侵蝕性,保護內襯。

5. 改善鋼包使用環境

鋼包的工作環境對內襯的壽命有較大影響,通過合理操作可以有效降低內襯的損耗。

降低澆注速度:在澆注過程中,鋼水對內襯的沖刷作用較大,澆注速度過快會加速內襯的磨損。因此,適當降低鋼水的澆注速度和調整流動路徑,可以減少內襯的沖刷。

減少空包時間:鋼包長時間空置時,內襯處于惡劣高溫或低溫環境下,容易受到熱應力的影響。因此,優化工藝流程,減少鋼包的空包時間,能有效延長內襯壽命。

6. 改善耐火磚砌筑工藝

精細化施工:在鋼包內襯的砌筑過程中,須確保耐火磚的砌筑質量,磚縫應均勻,砌筑層應牢固貼合。嚴格控制磚縫寬度和膨脹縫設置,減少砌筑應力集中,防止內襯因熱應力引發的開裂。

預制件使用:在鋼包的關鍵區域(如包底或包壁)采用耐火預制件,可以保證砌筑質量一致性,提高內襯的結構穩定性,延長使用壽命。

7. 提高內襯的熱震穩定性

鋼包在使用過程中承受著頻繁的溫度變化,熱震穩定性差的耐火材料容易在溫度波動中發生開裂或剝落。

使用尖晶石磚或鎂鋁磚:這些材料具有優異的抗熱震性能,可以減少因熱沖擊引發的內襯破損,特別是在鋼包快速加熱和冷卻的情況下,能有效提高使用壽命。

8. 定期檢查和維護

定期檢測內襯狀態:在鋼包每次使用后,應對內襯的磨損情況進行檢查,特別是容易受到損壞的區域,如包壁、包底等,發現問題及時處理。

引入在線監測系統:現代化的鋼包維護可以采用溫度傳感器、熱成像儀等在線監測設備,實時監控鋼包內襯的使用情況,提前預防和處理內襯損壞。

9. 優化鋼包設計

鋼包的結構設計也會影響內襯的使用壽命。通過優化鋼包的幾何形狀和設計,可以減少鋼水和渣對內襯的直接沖擊和磨損。

改進流動路徑:通過優化鋼水流動路徑設計,減少鋼水的湍流和對內襯的沖刷,尤其是在鋼包口和包底區域。

減少局部高應力區域:在設計時避免產生局部高應力區域,特別是在包底和包壁交界處,以減少應力集中帶來的內襯損壞。

總結

提高鋼包內襯使用次數的措施包括優化耐火材料的選擇、定期進行熱修補、合理控制鋼水澆注溫度、減少熔渣侵蝕、改善使用環境、提高砌筑質量、加強耐火磚的熱震穩定性、定期檢測內襯狀態以及優化鋼包設計等。綜合這些措施,可以有效延長鋼包內襯的使用壽命,降低生產成本,提升煉鋼的效率。

- 上一篇:熱風爐用高鋁質隔熱磚的主要原料

- 下一篇:沒有資料

新聞推薦

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢